Acero aleado AISI 4317H

Acero aleado AISI 4317H

Presenta:

El 4317 es un acero al 1,8% de cromo – níquel – molibdeno de alta templabilidad, cementación en caja (carburación), generalmente suministrado en estado recocido con una dureza brinell máxima de 229 (Rc22). Se caracteriza por una elevada resistencia del núcleo y tenacidad en secciones medianas y grandes, con una dureza en caja de hasta Rc62 cuando está carburizado, templado y revenido. El 4317 también puede utilizarse (sin carburar) como acero de alta resistencia a la tracción que, convenientemente templado y revenido, puede utilizarse para diversas aplicaciones que requieran una buena resistencia a la tracción y tenacidad. El 4317 preendurecido y revenido (sin carburar) puede endurecerse aún más en superficie mediante nitruración, pero no responderá satisfactoriamente al endurecimiento por llama o inducción debido a su bajo contenido en carbono. El 4317 (carburizado) se utiliza ampliamente en todos los sectores de la industria para componentes y ejes que requieren una alta resistencia al desgaste superficial, alta resistencia al núcleo y propiedades de impacto.

Aplicación:

Los usos típicos son: Casquillos y cojinetes de alta resistencia, seguidores de leva, pernos de embrague, pernos de compresor, extractores, ejes de ventilador, engranajes de alta resistencia, ejes de bomba, piñones, taqués, pasadores de desgaste, guías de alambre, etc.

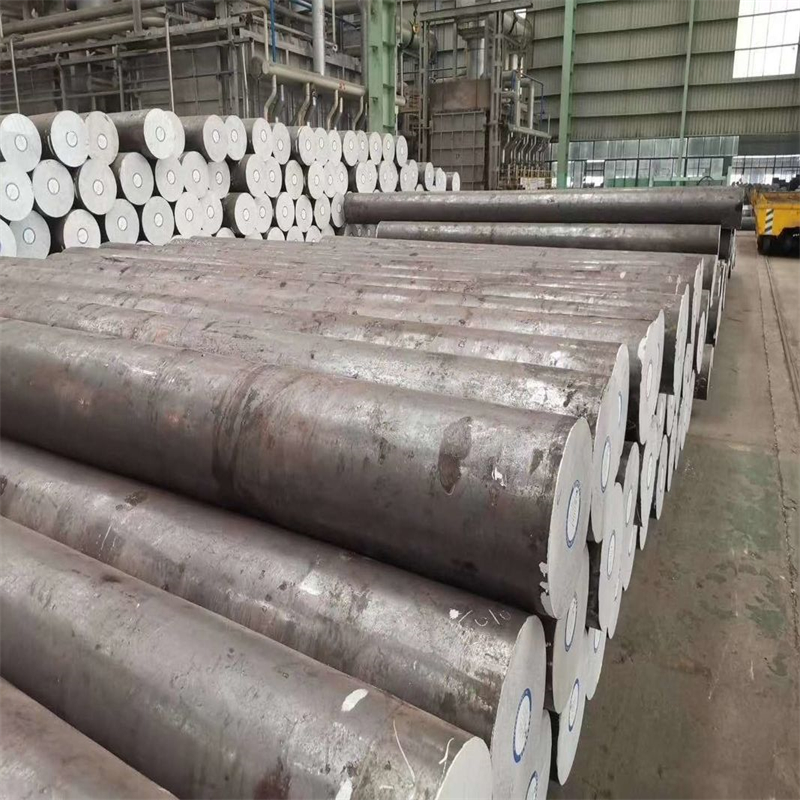

Tamaño de suministro:

Laminado: Diámetro 50-200mm

Forjado: Diámetro 80-600mm

*forma especial aceptada

Grado Comparar:

| Especificaciones relacionadas | |

| Australia | AS1444 – 1996 4317/4317H |

| Alemania | W.Nr 1.6587 DIN 17210 17CrNiMo6 18CrNiMo 7-6 |

| Gran Bretaña | BS970: PARTE 3: 1991 820M17/822M17 BS970: 1955 – EN354/EN355 |

| EE.UU. | SAE 4317 AISI 4317 |

Composición química:

| Composición química | ||

| Mínimo %. | Máx. % | |

| Carbono | 0.15 | 0.21 |

| Silicio | 0 | 0.40 |

| Manganeso | 0.50 | 0.90 |

| Níquel | 1.40 | 1.70 |

| Cromo | 1.50 | 1.80 |

| Molibdeno | 0.25 | 0.35 |

| Fósforo | 0 | 0.035 |

| Azufre | 0 | 0.035 |

Propiedades mecánicas:

| Propiedades mecánicas típicas – Recocido | ||

| Resistencia a la tracción Mpa | 700 | |

| Límite elástico Mpa | 520 | |

| Alargamiento en 5,65√S0 %. | 23 | |

| Dureza | HB | 200 |

| Rc | 15 | |

Forja:

Calentar a 1150℃ y mantener hasta que la temperatura sea uniforme en toda la sección. El tiempo de inmersión a la temperatura de forja debe ser lo más corto posible para evitar la formación de incrustaciones y el crecimiento excesivo de granos. Esto variará en función de las condiciones del horno, pero pueden utilizarse 15 minutos por cada 25 mm de sección como guía. No forjar por debajo de 850 ℃. Una vez finalizada la operación de forja, la pieza debe enfriarse lo más lentamente posible en arena o cal seca, etc. Nota: Los aceros de cementación, debido a su bajo contenido en carbono, son menos susceptibles al agrietamiento que los aceros de medio o alto contenido en carbono, por lo que pueden calentarse y enfriarse más rápidamente.

Tratamiento térmico:

1 Recocido: Calentar a 830℃ – 850℃, mantener hasta que la temperatura sea uniforme en toda la sección y enfriar en el horno.

2 Caburización: Cementar en paquete, con sal o con gas a 900℃ – 930℃, manteniendo el tiempo suficiente para desarrollar la profundidad de la caja y el contenido de carbono requeridos, seguido de un ciclo de temple y revenido adecuado para optimizar las propiedades de la caja y del núcleo.

3 Nitruración: No apto para nitruración.

4 Normalización: Calentar a 860℃ – 900℃, mantener hasta que la temperatura sea uniforme en toda la sección. Remoje por 10 – 15 minutos y enfríe en aire inmóvil.

Refinado y endurecimiento:

1 Afinado del núcleo: Enfriar lentamente desde la temperatura de cementación y recalentar a 840℃ – 870℃, mantener hasta que la temperatura sea uniforme en toda la sección, enfriar según se requiera en agua caliente, aceite o enfriar al aire. Alternativamente enfriar en baño de sal a 150℃ – 250℃ seguido de enfriamiento al aire.

2 Refinado de la caja: Tras el refinado del núcleo, recalentar a 780℃ – 820℃, mantener hasta que la temperatura sea uniforme en toda la sección y enfriar en aceite.

Atempere inmediatamente mientras aún está caliente con las manos.

3 Refinado simple: Enfriamiento directo: Enfriar desde la temperatura de cementación hasta 820 ℃- 840 ℃, mantener hasta que la temperatura sea uniforme en toda la sección. Atemperar inmediatamente mientras está caliente. O bien: Enfriar desde la temperatura de cementación hasta la temperatura ambiente, volver a calentar a 820 ℃ – 840 ℃ y mantener hasta que la temperatura sea uniforme en toda la sección y enfriar en aceite.

Temper inmediatamente.

4 Alivio del estrés: Calentar a 630℃ – 650℃, mantener hasta que la temperatura sea uniforme en toda la sección, remojar durante 1 hora por sección de 25 mm y enfriar al aire libre.

5 Templado: Calentar a 150℃ – 200℃ según sea necesario, mantener hasta que la temperatura sea uniforme en toda la sección, remojar durante 1 – 2 horas por cada 25 mm de sección y enfriar al aire. N.B. El revenido mejorará la tenacidad tanto de la caja como del núcleo, con sólo una ligera reducción de la resistencia del núcleo y de la dureza de la caja. También reducirá la susceptibilidad de la caja a las grietas por rectificado.

Otra propiedad:

Mecanizado: El 4317 en la condición de recocido tal como se suministra tiene muy buena maquinabilidad y todas las operaciones tales como torneado, taladrado, fresado y roscado, etc. se pueden llevar a cabo satisfactoriamente según las recomendaciones de los fabricantes de máquinas para el tipo de herramienta adecuado – avances y velocidades.

Soldadura: El 4317 es fácilmente soldable en el estado recocido tal como se suministra. Después de soldar, la pieza de trabajo inmediatamente después de refrescarse a la mano caliente debe ser tensión relevada en 630℃ – 650℃ si es posible. N.B. No se recomienda soldar en estado carburizado y tratado térmicamente.

Soldadura: La soldadura del 4317 debe realizarse siempre con electrodos de bajo contenido en hidrógeno – consulte a su proveedor de consumibles de soldadura.