Sanbar 61 Taladro hueco Acero

Sanbar 61 es un acero al silicio de alta resistencia con buena tenacidad y resistencia al impacto en condición de laminado.

Composición química (nominal)

| Composición química (nominal) % | |||||||

| C | Si | Minnesota | PAG | S | cr | Ni | Mes |

| 0.41 | 1.5 | 0.9 | ≤0.025 | ≤0.020 | 0.7 | 0.5 | 0.2 |

Aplicaciones

Sanbar ® 61 se utiliza para varillas cónicas, varillas piloto y aceros de perforación integrales.

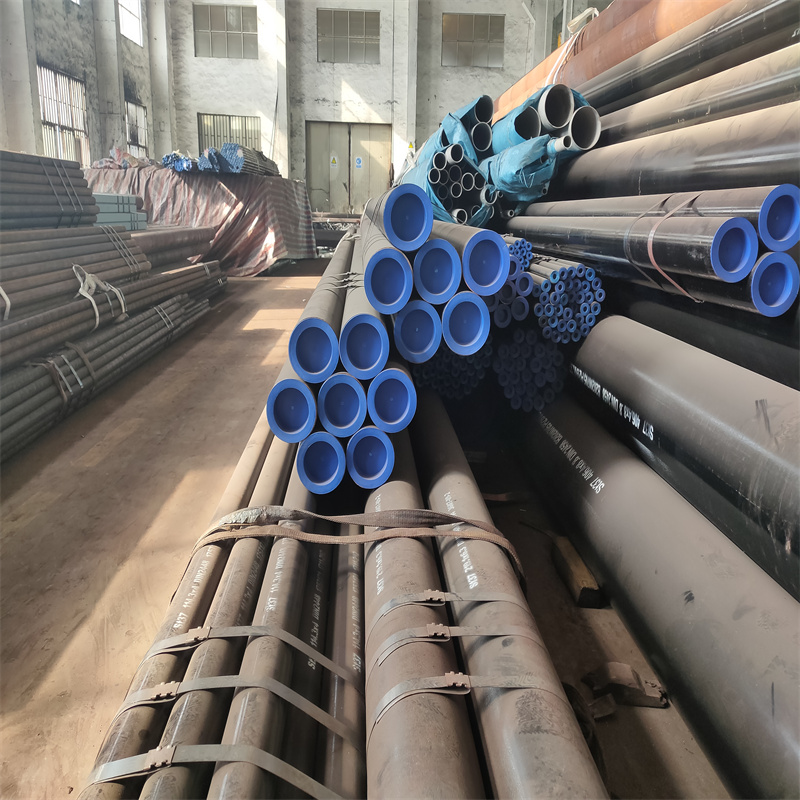

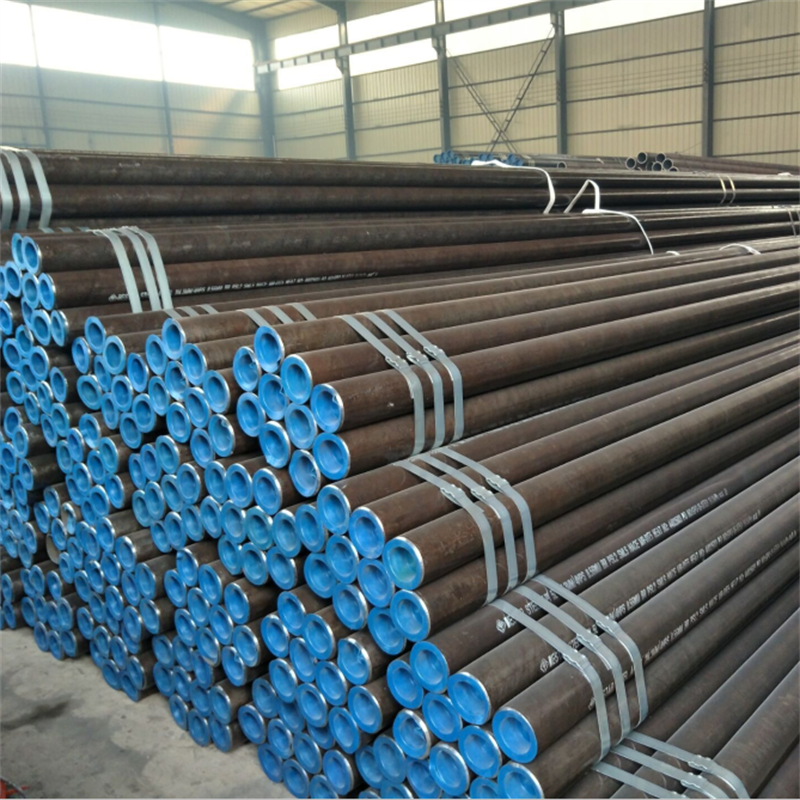

formas de suministro

El acero para brocas huecas se suministra como barra hueca, laminada en caliente, redonda o hexagonal. Los extremos se recortan en escuadra dentro de un máximo de 0,15 mm (0,006 pulg.).

Estado y protección de la superficie

Tanto la superficie exterior como la interior están libres de marcas de escoria dañinas, grietas y arañazos. La profundidad máxima de los defectos es de 0,20 mm (0,008 pulg.) en la superficie exterior y de 0,15 mm (0,006 pulg.) en la superficie interna.

La superficie exterior se puede suministrar seca o aceitada para protegerla contra la corrosión durante el transporte. Los orificios de descarga normalmente se sellan con tapas de plástico.

Rectitud

La desviación máxima es de 1 mm por 1000 mm (0,04 pulg. por 39,4 pulg.).

Longitudes fijas

Se pueden suministrar longitudes fijas bajo pedido. La tolerancia de longitud para longitudes fijas es:

| Longitudes, mm (pulg.) | Tolerancia, mm (pulg.) |

| ≤ 3375 (132,87) | +/- 2 (0,0787) |

| 3376-5750 (132,91-226,38) | +/- 3 (0,1181) |

| > 5750 (226.38) | +/- 4 (0,1575) |

Las barras se suministran en paquetes estándar que contienen un máximo de 1500 kg (3300 lbs).

Propiedades mecánicas

| Estado de entrega, valores típicos

Prueba de fuerza |

Resistencia a la tracción | Dureza |

| Rp0.2 | habitación | CDH |

| MPa (ksi) | MPa (ksi) | |

| 820 (119) | 1350 (196) | 38-44 |

descarburación

La profundidad de descarburación máxima permitida es de 0,30 mm (0,012 pulg.) en la superficie exterior y de 0,10 mm (0,004 pulg.) en la superficie interna.

Mecanizado

El mecanizado puede requerir un recocido previo.

Forjar

Calentamiento por inducción a 1000–1100°C (1830– 2010°F), 10–20 segundos, enfriamiento en aire. Rango de forja 1100–850°C (2010–560°F).

Tratamiento térmico

Recocido (calentamiento por inducción) 730–780°C (1350–1440°F), enfriamiento en aire.

Lea más sobre el tratamiento térmico de Sanbar® 61 en Fabricación.

Normalización (calentamiento por inducción)

1000–1050°C (1830–1920°F), enfriamiento en aire. Endurecimiento del extremo del vástago (endurecimiento superficial). Lea más sobre el endurecimiento del extremo del vástago de Sanbar® 61 en Fabricación.

Endurecimiento: Calentamiento por inducción a 900–1000°C (1650–1830°F), 2–5 segundos.

Temple en agua o aceite.

templado

Dureza superficial recomendada 55–60 HRC, temperatura aprox. 150–250°C (300–480°F).

Forjar

Sanbar® 61 requiere un calentamiento rápido a la temperatura de forja y, sobre todo, el tiempo de remojo a temperatura máxima debe ser lo más corto posible. Esto minimizará el crecimiento de grano y la descarburación, los cuales reducen drásticamente la resistencia a la fatiga.

El diseño del vástago y la forja del collar son muy importantes para las propiedades y el rendimiento de la barra de perforación. Los cambios bruscos en la sección transversal y los defectos de forja provocan concentraciones de tensión que pueden disminuir gravemente el rendimiento de la varilla y dar lugar a la fractura. Por lo tanto, es vital que el radio entre el collar y la varilla sea generoso y que se eviten defectos tales como vueltas, pliegues y grietas.

Calentar el extremo del vástago localmente a la temperatura de forjado correcta. Forje dentro del rango de temperatura especificado para Sanbar® 61 y termine en el extremo inferior del rango de temperatura. Esto restringirá el crecimiento del grano. Forje el collar con un mandril en el orificio de lavado, de modo que el tubo de lavado no se cierre durante el forjado.

Endurecimiento del extremo del vástago

El vástago debe endurecerse después de la forja y el maquinado para obtener la resistencia necesaria para un servicio robusto. Sanbar® 61 ha sido desarrollado principalmente para el endurecimiento por inducción de superficies. Se recomienda un proceso de normalización para eliminar las zonas de transición anteriores y crear propiedades mecánicas óptimas. Este proceso disminuirá el tamaño del grano y dará como resultado una microestructura con alta resistencia y buena tenacidad. Normalice dentro del rango de temperatura especificado para Sanbar® 61. Rango de dureza recomendado: 38–44 HRC. La zona calentada debe superponerse a la zona previamente calentada unos 25 mm.

Después del tratamiento anterior, la inducción superficial endurece el vástago calentándolo y enfriándolo de acuerdo con las recomendaciones anteriores. Temple durante 0,5 horas en el rango de 150 a 250 °C (300 a 480 °F) para obtener una dureza de 55 a 60 HRC.

Soldadura

El valor mínimo de dureza en la zona de transición resultante de la operación de soldadura fuerte debe ser lo más alto posible. Es muy importante evitar la interacción entre las zonas de transición y las muescas geométricas.

Granallado

Se recomienda un granallado de intensidad y cobertura adecuada. Mejora la resistencia a la fatiga debido a:

Tensiones de compresión introducidas

Mayor dureza

Defectos superficiales más suaves

Protección contra la corrosión

La corrosión de un material sometido a cargas fluctuantes acelera el proceso de fatiga. Particularmente en aplicaciones subterráneas, los productos deben protegerse para evitar roturas prematuras por fatiga a partir de la superficie del orificio.