Sanbar 64 Hollow Drill Steel

Sanbar 64 Hollow Drill Steel

Sanbar® 64 es un acero aleado con alto contenido de níquel que endurece al aire y tiene buena respuesta a la carburización. Posee excelente resistencia a la fatiga y al desgaste en condiciones de endurecimiento superficial.

Composición química (nominal)

| Chemical composition (nominal) % | |||||||

| C | Si | Mn | P | S | Cr | Ni | Mo |

| 0.22 | 0.3 | 0.7 | ≤0.020 | ≤0.025 | 1.3 | 2.9 | 0.2 |

Aplicaciones

Sanbar® 64 se utiliza para varillas de extensión, varillas de mango y varillas cónicas.

Formas de suministro

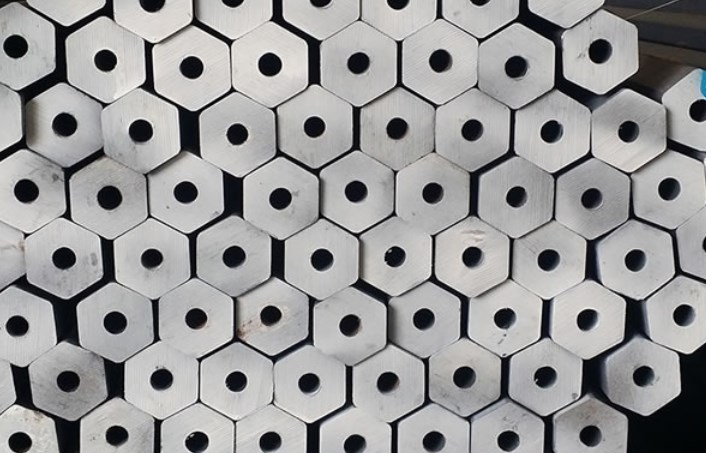

El acero de perforación hueco se suministra como barra hueca, laminada en caliente, redonda o hexagonal. Los extremos se recortan a escuadra dentro de 0.15 mm (0.006 in.) como máximo.

Condición y protección de la superficie

Tanto las superficies externas como internas están libres de marcas de escoria dañinas, grietas y arañazos. La profundidad máxima de los defectos es de 0.20 mm (0.008 in.) en la superficie externa y 0.15 mm (0.006 in.) en la superficie interna.

La superficie externa se puede suministrar seca o aceitosa para protección contra la corrosión durante el transporte. Los orificios de lavado están normalmente sellados con tapas de plástico.

Rectitud

La desviación máxima es de 1 mm por 1000 mm (0.04 in. por 39.4 in.).

Longitudes fijas

Las longitudes fijas se pueden suministrar bajo petición. La tolerancia de longitud para longitudes fijas es la siguiente:

| Lengths, mm (in.) | Tolerance, mm (in.) |

| ≤ 3375 (132.87) | +/- 2 (0.0787) |

| 3376-5750 (132.91-226.38) | +/- 3 (0.1181) |

| > 5750 (226.38) | +/- 4 (0.1575) |

Las barras se suministran en paquetes estándar que contienen un máximo de 1500 kg (3300 lbs).

Propiedades mecánicas

Condición de entrega, valores típicos:

| As-delivered condition, typical values

Proof strength |

Tensile strength | Hardness |

| Rp0.2 | Rm | HRC |

| MPa (ksi) | MPa (ksi) | |

| 900 (131) | 1250 (181) | 37-44 |

Descarbonización

La profundidad máxima permisible de descarbonización es de 0.30 mm (0.012 in.) en la superficie externa y 0.20 mm (0.008 in.) en la superficie interna.

Mecanizado

Sanbar® 64 se puede mecanizar en condición laminada en caliente.

Forja

Calentamiento por inducción a 1000–1100°C (1830–2010°F), 10–60 segundos, dependiendo de la dimensión. Rango de forja 1100–850°C (2010–1560°F).

Tratamiento térmico

– Recocido (calentamiento por inducción): 680–720°C (1260–1330°F). Enfriamiento en aire.

– Carburización y enfriamiento directo en gas: 920–930°C (1690–1705°F). El tiempo depende del contenido requerido de carbono y la profundidad de la capa. Enfriamiento en aire forzado.

– Templado: Dureza superficial recomendada 57–62 HRC y dureza del núcleo 36–44 HRC, temperatura aprox. 180–230°C (355–450°F) durante una hora.

– Endurecimiento por inducción superficial:

– Endurecimiento: Calentamiento por inducción a 900–1000°C (1650–1830°F), 3-6 segundos. Enfriamiento en agua o en aceite.

– Templado: Dureza superficial recomendada 50–55 HRC, temperatura 150–250°C (300–480°F). Puede no ser necesario templar.

Forja

Sanbar® 64 requiere un calentamiento rápido a la temperatura de forja y, sobre todo, el tiempo de remojo a la temperatura completa debe ser lo más corto posible. Esto minimizará el crecimiento del grano y la descarbonización, ambos de los cuales afectan drásticamente la resistencia a la fatiga. Caliente el extremo de la varilla localmente a la temperatura de forja correcta. Forje dentro del rango de temperatura especificado para Sanbar® 64.

Tratamiento Térmico

La carburización general con gas le da a Sanbar® 64 excelentes propiedades de resistencia a la fatiga y al desgaste. Es muy importante controlar la atmósfera en el horno manteniendo un flujo de gas estable y una temperatura uniforme. El contenido de carbono superficial recomendado es de 0.5 a 0.7%. Para aumentar la tenacidad, el templado debe realizarse inmediatamente después de la carburización, de acuerdo con las recomendaciones anteriores.

La profundidad requerida de la capa debe ser una función de la dimensión de la rosca, pero está en el rango de 0.6 a 1.2 mm (0.020 a 0.057 in.). Es esencial asegurarse de que las varillas se carburicen internamente para obtener la máxima vida útil. La ausencia de carburización interna puede ser extremadamente perjudicial, especialmente en ambientes corrosivos. En algunas aplicaciones, por ejemplo, perforación superficial en condiciones deficientes, el endurecimiento por inducción superficial, realizado según las recomendaciones anteriores, puede ser una alternativa a la carburización general.

La profundidad requerida de la capa debe ser una función de la dimensión de la rosca, pero está en el rango de 1.5 a 3 mm (0.06 a 0.12 in.).

Granallado

Se recomienda el granallado de una intensidad y cobertura adecuadas. Mejora la resistencia a la fatiga debido a:

– Introducción de tensiones compresivas

– Aumento de la dureza

– Suavización de defectos superficiales

Protección contra la Corrosión

La corrosión de un material sometido a cargas fluctuantes acelera el proceso de fatiga. En aplicaciones subterráneas particularmente, los productos deben protegerse para evitar rupturas prematuras por fatiga que comiencen desde la superficie del orificio.